近日,旭化成株式会社(以下简称「旭化成」)宣布成功开发出面向 AI 服务器等先进半导体封装制造工艺的全新感光干膜「SUNFORT™ TA 系列」(以下简称「TA 系列」)。感光干膜是旭化成电子业务的核心产品之一,此次推出的「TA 系列」专为应对快速增长的下一代半导体封装需求而设计,可兼容传统的 Stepper 曝光设备※1,和 LDI(激光直写)曝光设备※2 两种曝光方式,在不同设备条件下均能实现极高的图案解析度,有助于在封装工艺中提升基板微细线路图案的成型性能。

近日,旭化成株式会社(以下简称「旭化成」)宣布成功开发出面向 AI 服务器等先进半导体封装制造工艺的全新感光干膜「SUNFORT™ TA 系列」(以下简称「TA 系列」)。感光干膜是旭化成电子业务的核心产品之一,此次推出的「TA 系列」专为应对快速增长的下一代半导体封装需求而设计,可兼容传统的 Stepper 曝光设备※1,和 LDI(激光直写)曝光设备※2 两种曝光方式,在不同设备条件下均能实现极高的图案解析度,有助于在封装工艺中提升基板微细线路图案的成型性能。

感光干膜「SUNFORT™」

用于 AI 服务器等先进半导体封装的中介层(Interposer)※3 及封装基板,不仅需要具备大面积、高多层的结构特性,同时对高密度微细线路的形成技术也有很高要求。作为形成这些微细线路的再配线层(RDL),长期以来由于在解析度方面的局限,液态光刻胶一直为主流材料。然而,相较于液态光刻胶,感光干膜在面板尺寸适配性、易操作性以及可同时处理基板正反面等方面具有显著优势。若能在解析度方面取得突破,将有望替代液态光刻胶,成为 RDL 的形成工艺的重要选择。

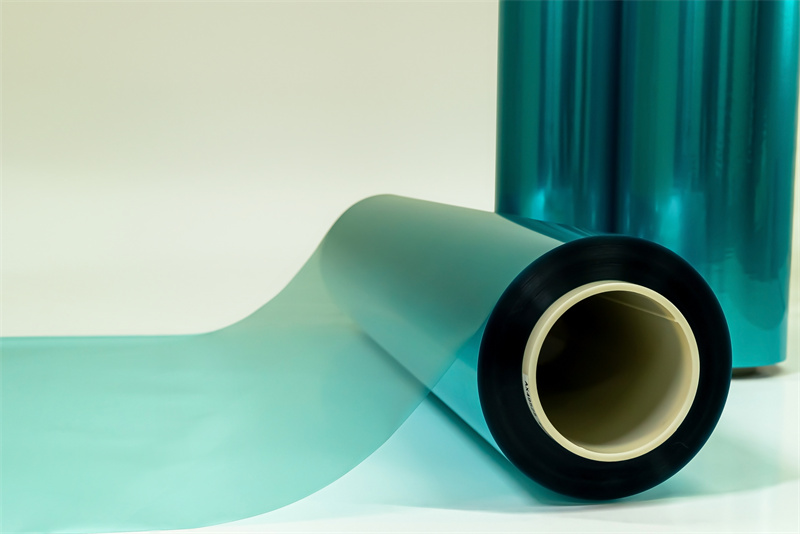

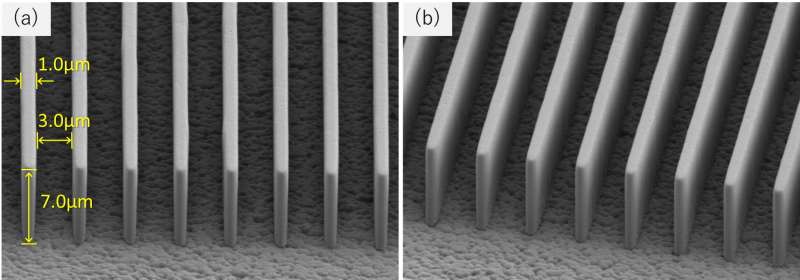

本次推出的「TA 系列」正是基于这一市场需求而研发。通过采用旭化成长期积累的感光性材料技术,并结合全新的材料设计,该系列产品在 RDL 形成所需的 4μm 节距设计条件下,利用 LDI 曝光可实现 1.0μm 线宽的图案形成,是非常适用于面板级封装※4 等微细配线形成的感光干膜材料(见图 a、b)。所形成的微细光刻图案,经过 SAP(加成法)※5 电镀图案形成工艺以及后续光刻胶剥离步骤后,可在 4μm 节距设计条件下实现 3μm 线宽的电镀图案形成(见图 c)。

通过 LDI 曝光形成的 7µm 厚 TA 系列微细图形示例

(a) 正面视图:干膜形成图形(线宽/线距=1.0/3.0µm)

(b) 斜视图:干膜形成图形(线宽/线距=1.0/3.0µm)

(c) 干膜剥离后横截面图:电镀图案(线宽/线距=3.0/1.0µm)

此外,「TA 系列」同样适用于传统的 Stepper 曝光方式,为日益多样化的微细线路形成工艺提供新的选择。

旭化成在《中期经营计划 2027 ~Trailblaze Together~》中将电子业务定位为重点增长业务之一。电子业务由电子材料业务和电子元件业务这两部分组成,「SUNFORT™」作为电子材料业务的核心产品之一,持续推动着公司在高端材料领域的技术引领地位。

未来,旭化成将继续深化感光干膜「SUNFORT™」产品的技术研发,积极应对面板尺寸大型化趋势下日益重要的面板级封装技术需求,助力全球客户实现更高效、更高性能的半导体封装解决方案。

如需了解感光干膜「SUNFORT™」产品的更多详情,请访问旭化成官方网站。

※1:也称为「步进式曝光装置」,是一种将玻璃光罩上的图案以缩小投影方式曝光至晶圆上的方法。

※2:利用激光技术,在基板上实现高速且高精度曝光的方法。

※3:用于连接半导体芯片和电子元器件的中间基板。

※4:在半导体芯片封装过程中,与传统的圆形晶圆不同,采用大型方形面板基板的先进封装技术。

※5:在种子层(化学镀铜或溅射铜)上用抗蚀膜形成非线路图案,通过电镀形成线路,随后通过蚀刻去除多余种子层的工艺方法。

关于旭化成:

旭化成集团创立于 1922 年,是总部位于日本的综合化学制造商,曾入选世界 500 强。在全球 20 多个国家和地区开展业务,旭化成集团 2024 财年集团营业收入总额约为 30,373 亿日元,员工总人数约 5 万。

旭化成的在华业务始于 1988 年,目前业务主要分为 4 大部分:环境解决方案(LiB 材料、离子交换膜等)、移动&产业(工程塑料、汽车内饰材料等)、生活革新(纺织品、电子材料·元件、印刷用感光性树脂版、食品包装膜等)、健康(除病毒过滤器等)。目前旭化成在中国有法人公司 20 多家,员工约 3000 人。

来源:互联网